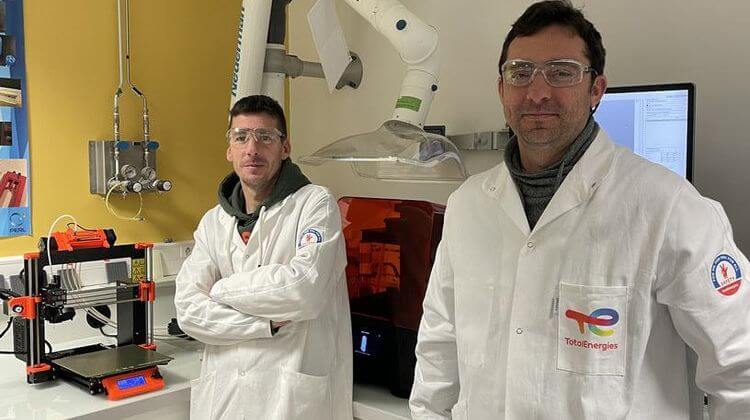

« Avant, il n'y avait pas de laboratoire d'impression 3D au PERL », commence l’ingénieur en R&D. « C'est nous qui avons eu l'idée, car nous avions déjà l’expérience en micro-fabrication, et nous savions que cela allait devenir important dans la recherche et le développement de nouvelles solutions ». Et ça n'a pas manqué, puisqu'aujourd'hui ces activités s’intègrent de plus en plus dans les activités du Pôle d’Études et de Recherche de Lacq (PERL) de TotalEnergies.

Un outil crucial pour mettre au point des outils et pièces innovantes, en un temps record. « Tout est centralisé ; de la réflexion au banc d’essai, en passant par l’impression, tout se fait ici. Cela nous permet d'être plus réactifs et de pouvoir travailler sur des projets en un temps très bref, là où passer par l’extérieur prenait des semaines ». Un avantage donc pour le PERL, dont l'innovation est le mot d'ordre. « Nous avons beaucoup d'idées innovantes. L'impression 3D nous permet de créer un prototype, de pouvoir le tester et l’optimiser ensuite pour nos applications ».

Une méthode de travail qui est aussi appliquée sur la fabrication de pièces de maintenance pour des activités de TotalEnergies. « Avec l'impression 3D, nous pouvons fabriquer des pièces de remplacement sans perte de temps et à coût réduit. Parfois certaines pièces n'existent plus ou ne sont pas optimisées. Nous pouvons alors corriger ces défauts et améliorer ces pièces pour faire du sur-mesure !», explique Mathias Questel qui précise que ce n'est en rien de la production de masse.

Car contrairement à d'autres FabLab, ce « FabLacq » est véritablement dédié à la recherche et à l'innovation. « Que ce soit notre équipe ou d'autres équipes du PERL, nous avons des partenariats extérieurs à TotalEnergies. Nous travaillons sur des projets qui ne touchent pas qu'à l'industrie, c'est un laboratoire de recherche au sens le plus large », commente Michael Levant.

Parmi ces partenaires, on peut retrouver l'Université de Pau et des Pays de l'Adour, une collaboration solide depuis l'année dernière qui s'avère être très productive. « Nous accueillons par exemple des stagiaires et nous les aidons à la conception de pièces quand ils rencontrent des difficultés ». Un partage de compétences pour un objectif commun, l'innovation, encore et toujours.

Idem avec le Centre technologique Nouvelle-Aquitaine des composites et des matériaux avancés (CANOE), avec lequel un travail commun a été lancé concernant les matériaux imprimables et « eco-friendly ». « Il s'agit d'explorer un large éventail de matières, de les tester, et de rendre imprimables celles qui ne le sont pas ». L'objectif in fine étant de créer des fils certifiés dotés de certaines propriétés, par exemple la biodégradabilité, pour servir à l’impression des pièces 3D.

« Nous avons vu le développement de l'impression 3D, et c'est évident que cela deviendra indispensable à l'industrie et à la recherche, si ce n'est pas déjà le cas. C'est plus rapide, plus efficace, plus adapté et moins coûteux que les solutions que l'on avait auparavant. C'est une technologie qui dépasse même nos attentes initiales ! Il faut que les gens prennent le réflexe de penser à l'impression 3D, car c'est une solution d'avenir », conclut Michael Levant. Et encore une fois, un fleuron local de notre territoire est proactif sur cette question de l'innovation...

Réagissez à cet article

Vous devez être connecté(e) pour poster un commentaire